Aktuelle Forschungsprojekte

Sie befinden sich hier: / Startseite

Kalibrierleck für die Wasserbad Dichtheitsprüfung

Kali.f.WaDi

Problemstellung

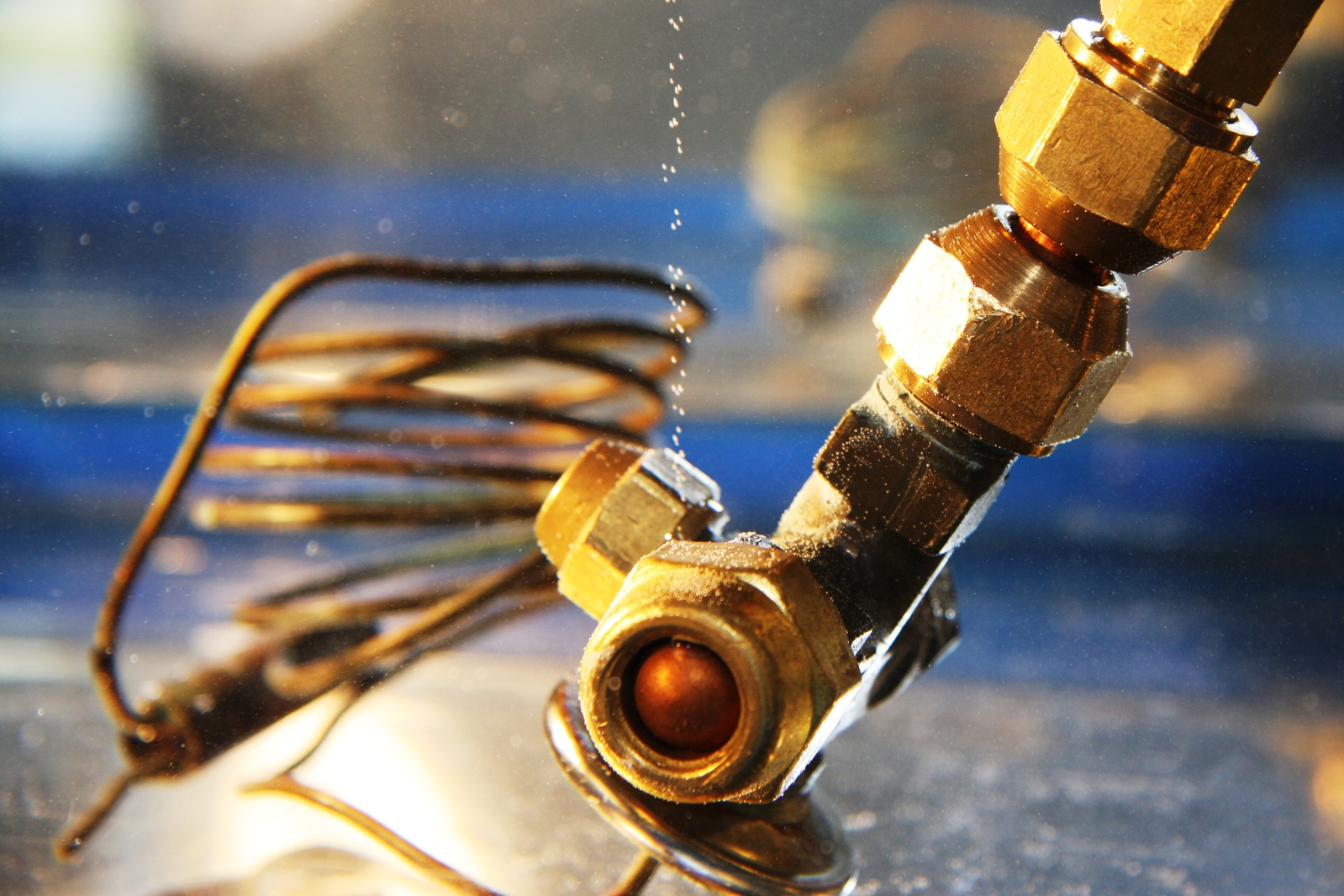

Zur Dichtheitsprüfung technischer Bauteile, insbesondere in der Kältetechnik, stehen verschiedene Verfahren zur Auswahl. Dazu gehört auch der in der Praxis weit verbreitete „Blasennachweis (Eintauchen)“ (Verfahren C1 nach DIN EN 1779). Bei diesem Verfahren wird der Prüfling mit Prüfgas unter Druck gesetzt und in ein mit einem Prüffluid (zumeist Wasser mit Zusätzen) gefülltes Becken eingebracht. Aus dem Leck austretende, aufsteigende Blasen zeigen die undichte Stelle an. Allgemein bekannt ist dieses Prinzip durch den Einsatz z.B. zur Lecksuche an Fahrradschläuchen.

Unter optimalen Bedingungen können somit Leckageraten von 5 g/a Kältemittel sicher nachgewiesen werden. Damit ist das Verfahren zum Einsatz in der Kältetechnik geeignet, deren zulässige Leckagerate bei 5 g/a Kältemittel (≙ 3x10-5 mbar l/s R1234yf) je Verbindungsstelle beträgt.

Während für beinahe jedes technische Verfahren eine Kalibriermöglichkeit oder mindestens eine Funktionskontrolle zur Verfügung steht (so gibt es am Markt diverse Kalibrierlecks für selektive Gassensoren), ist dies für die Wasserbadprüfung bis dato nicht der Fall. Die bisher am Markt verfügbaren Kalibrierlecks sind für den Unterwassergebrauch nicht geeignet.

Der aus Qualitätsmanagementsicht notwendige Nachweis der Prüfprozesseignung für die Dichtheitskontrolle mittels Wasserbadprüfung ist ohne ein geeignetes Referenz- bzw. Kalibrierleck jedoch kaum möglich.

Stand der Technik

Obwohl das Prüfverfahren der Wasserbadprüfung am Markt weit verbreitet ist, sind in der Praxis keine Kalibrierlecks, insbesondere mit einer Leckagerate von < 10-3 mbar l/s, als Prüfnormale für den Einsatz in der Wasserbadprüfung verfügbar. Dies gilt unabhängig davon, ob das Verfahren manuell oder automatisiert angewendet wird. Die bisher am Markt verfügbaren Lecks dürfen bauartbedingt nicht ein- bzw. untergetaucht werden.

Diese Marktlücke soll im Rahmen des beantragten Projektes durch die Entwicklung eines entsprechenden, für die Wasserbadprüfung geeigneten Kalibrierlecks geschlossen werden.

Ziel

Es ist das Projektziel, Kalibrierlecks für den Bereich von kleinen Leckageraten von 5 bis 500 g/a Kältemittel (entspricht einer Leckagerate von ca. 3x10-5 bis 3x10-3 mbar l/s R1234yf) zu entwickeln, d. h. (nahezu) bis zur unteren Nachweisgrenze der Wasserbadprüfung. Umgerechnet auf Luft entspricht dies einem Volumenstrom der Größenordnung von 0,1 bis 10 ml/h (laminare Strömung vorausgesetzt).

Für eine möglichst breite Anwendbarkeit sollen sowohl Lecks mit vordefinierter, festeingestellter Leckagerate als auch solche mit variabler Leckagerate entwickelt werden.

Ergebnis

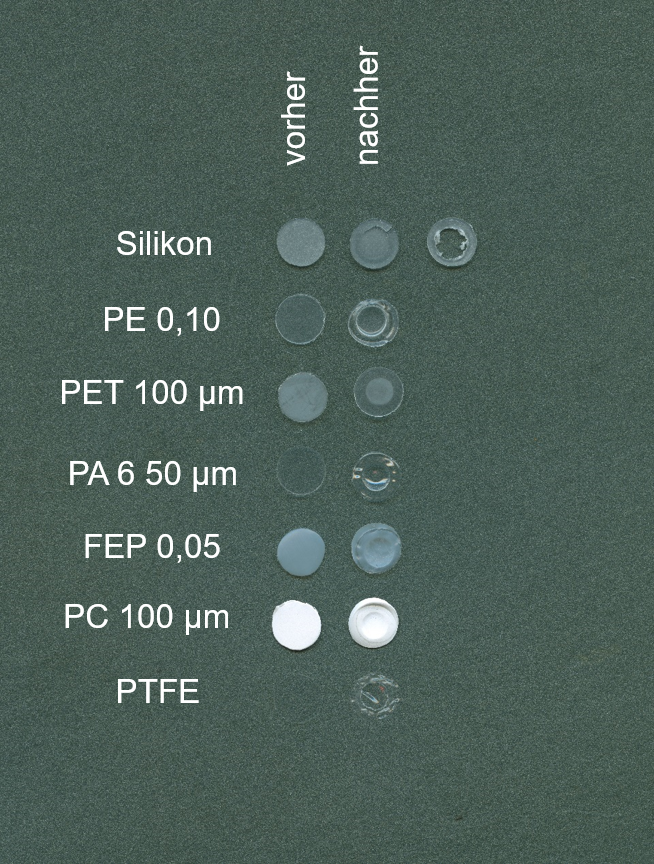

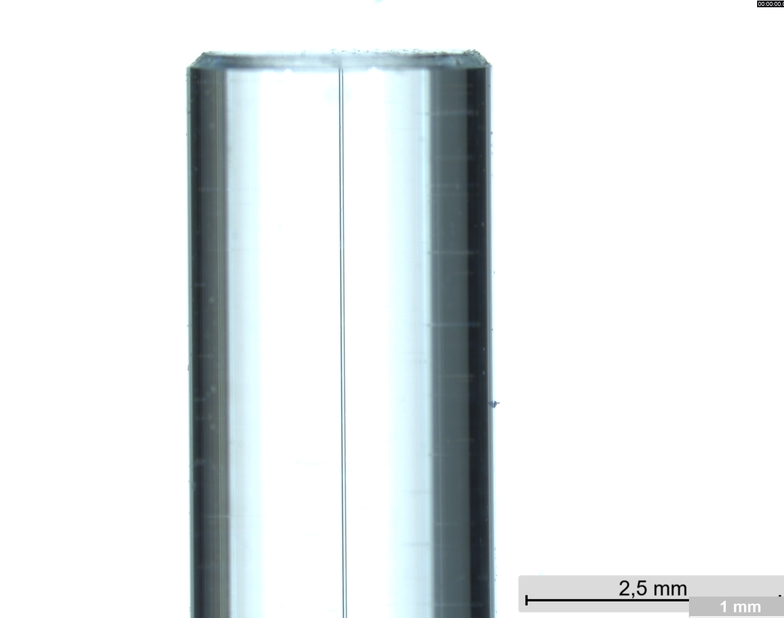

Untersucht wurden Möglichkeiten der Leckerzeugung über Membranen, Lochscheiben und Kapillaren. Dazu wurden unterschiedliche Membranen zur Eignung sowie verschiedene Typen und Materialien für Kapillaren und Lochscheiben auf deren Eignung und Größenordnung der Leckageraten betrachtet.

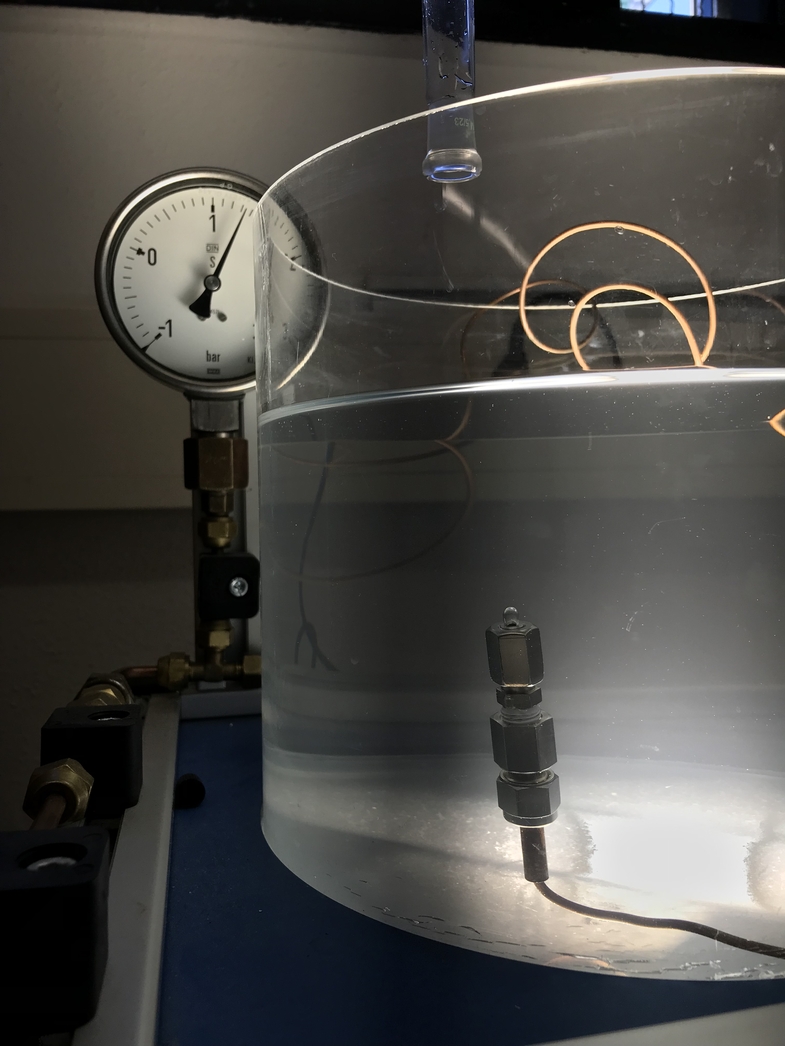

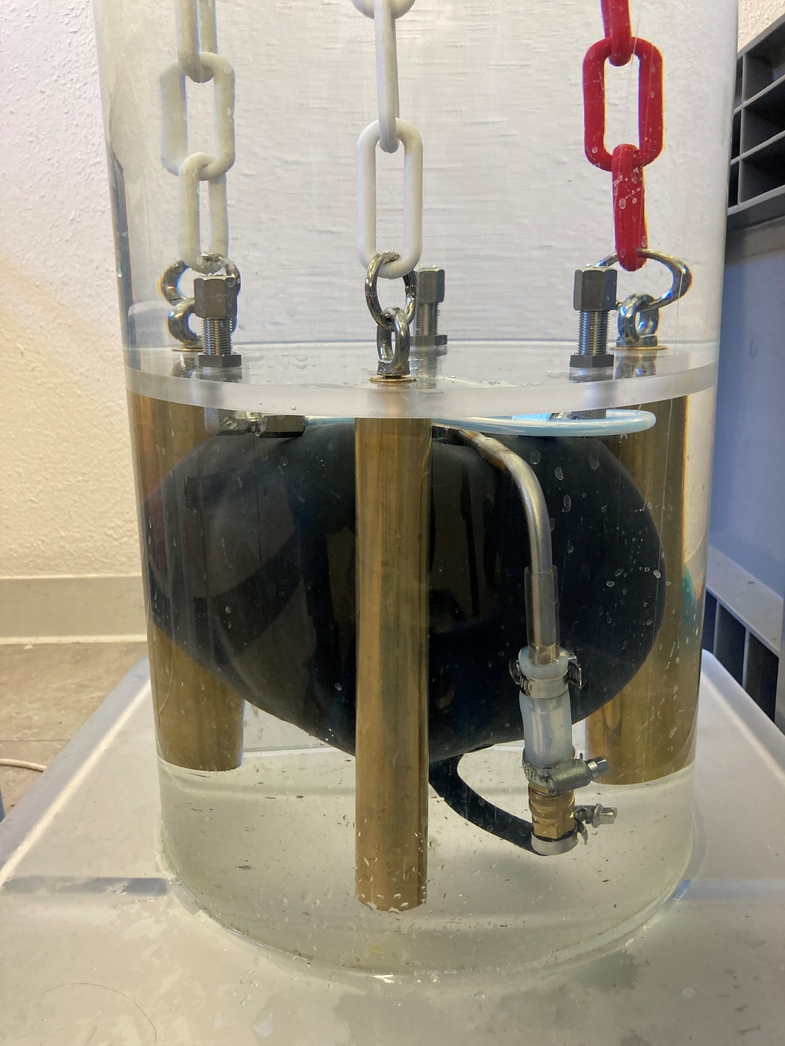

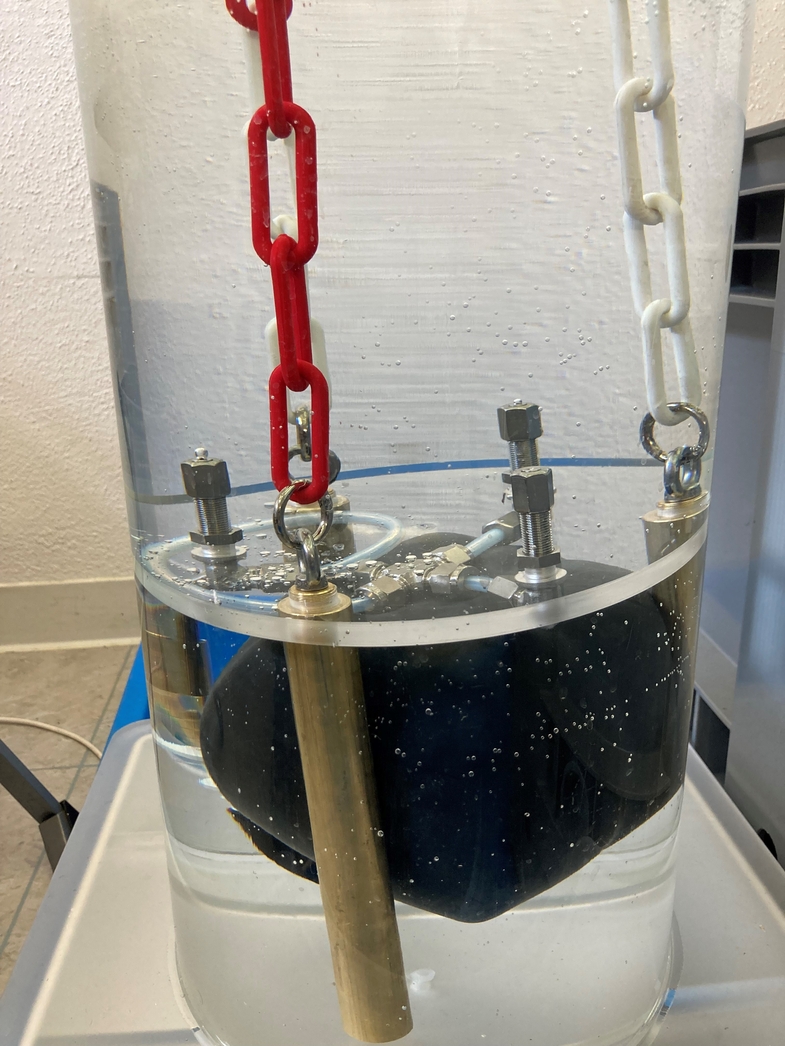

Um eine stabile Leckagerate in der gewünschten Größe zur erreichen, haben sich die Kapillaren als Vorzugsvariante herausgestellt. Daraufhin wurden verschiedene Aufbauten in einer errichteten Wassersäule untersucht und bewertet. Für eine Unabhängigkeit der Eintauchtiefe der Lecks auf die Leckagerate eignet sich besonders ein Gasvorrat in einer flexiblen Hülle. Es wurden mehrere Kapillardurchmesser und Längen untersucht um damit einen möglichst weiten Bereich der erzeugbaren Leckageraten abzudecken.

Diese Leckageraten sind mit den untersuchten Kapillaren realisierbar und für einen Zeitraum von ca. 0,5 bis 3 Stunden, je nach Leckagerate konstant.

Tabelle 1: Experimentell ermittelte Leckageraten mit Formiergas als Prüfgas

Leckagerate [mbarl/s] | Kapillargröße [µm] | |||

20 | 30 | 50 | ||

Kapillarlänge [mm] | 10 | 1,2E-04 | 5,8E-04 | 4,5E-03 |

15 | 7,7E-05 | 3,9E-04 | 3,0E-03 | |

20 | 5,8E-05 | 2,9E-04 | 2,3E-03 | |

25 | 4,6E-05 | 2,3E-04 | 1,8E-03 | |

30 | 3,8E-05 | 1,9E-04 | 1,5E-03 | |

35 | 3,3E-05 | 1,7E-04 | 1,3E-03 | |

40 | 2,9E-05 | 1,5E-04 | 1,1E-03 | |

45 | 2,6E-05 | 1,3E-04 | 1,0E-03 | |

50 | 2,3E-05 | 1,2E-04 | 9,0E-04 | |

Die Leckageraten entsprechen einem Volumenstrom von ca. 0,002 ml/min bis ca. 0,3 ml/min (Formiergas) bzw. einer Leckagerate von ca. 5 g/a bis ca. 1 kg/a R1234yf. Somit ist der Leckage - Bereich für verschiedener Bauteile bzw. verschiedene Anforderungen an die Dichtheit von Bauteilen und die Prüfung der Dichtheitsprüftechnologie bzw. der durchführenden Personen der Prüfungen einsetzbar.

Es sind aktuell verschiedene Testlecks als Muster einsetzbar und werden bei Kunden zur Prüfung angeboten. Die Abmaße der Muster sind Ø 220mm x 220 mm und je nach Kundenanforderung noch veränderbar.

Weitere Projekte

Abluftbehandlungsmethode zur Abscheidung von Spurenstoffen in neuen Produktionsverfahren

Abscheidung von Spurenstoffen